Кейс по логистике №0011, контрольная

План (содержание) работы Кейс по логистике №0011:

Кейс. "Shell улучшает свои входящие цепочки поставок"

На заводах Shell постоянно меняется спрос на рабочую силу и материалы. Однако до сих пор не существовало единого способа планирования, создания и доставки необходимый "микс" точно в срок. Было много разрозненного поведения; планировщики, закупщики и менеджеры по логистике не работали вместе.

Примерно 2 года назад это начало меняться. В результате цепочки поставок активов Shell становятся все более надежными и эффективными.

"У нас есть два типа цепочек поставок" - объясняет Sanchay Roy, руководитель трансформации цепочки поставок в Shell. "Наши основные цепочки поставок обеспечивают транспортировку углеводородов, таких как сырая нефть, газ, СПГ, и готовой продукции, которую мы производим из них. Эти первичные цепочки взаимосвязывают наши заводы или "активы", как мы их называем, и с нашими клиентами.

"Наши вторичные цепочки поставок, также называемые цепями поставок, не относящимися к углеводородам, направляются к нашим "активам". Они обеспечивают своевременное прибытие персонала и материалов для бесперебойной работы, технического обслуживания, проектов и ремонта. Своевременное прибытие людей и материалов очень важно, поскольку любой срыв может стоить миллионы евро в день".

Среди часто нанимаемых людей есть инженеры, ремонтники, подрядчики и бригады ремонтников. "Требуемые материалы варьируются от простых элементов, таких как фильтры, до очень сложных компонентов, таких как большие клапаны".

Разрозненный подход (Silo-wise)

До недавнего времени каждый "актив" Shell управлял своей собственной вторичной цепочкой поставок. Разрозненно, с небольшим согласованием с входящими цепочками поставок других активов в одной и той же стране.

"Кроме того, у нас не было единой системы управления, которая описывала бы, как можно оптимизировать поставки. Unilever и, например, Philips, в котором я проработал несколько лет, далеко опередили нас в этом отношении".

Еще лучший пример - Toyota и их знаменитый Toyota Way. "Это диктует, как работают их заводы, независимо от того, где они расположены. Toyota Way охватывает тип руководства, циклы обучения и общий язык для постоянного совершенствования. Мы хотели аналогичный Shell Way".

Три типа активов (Three types of assets)

У Shell есть три типа активов.

Во-первых, добывающие активы, такие как буровые платформы, для поиска и добычи нефти и газа.

Вторая категория касается интегрированных газовых активов и новых энергетических активов, связанных с устойчивым производством энергии, таких как парки ветряных мельниц и объекты по производству водородного газа.

Третья категория - это нефтеперерабатывающие и химические заводы, производящие конечную продукцию. Например, к этой группе относятся нефтеперерабатывающие заводы в Пернисе и Мурдейке в Нидерландах.

"Исторически Shell росла за счет приобретений и создания совместных предприятий. Это одно из объяснений того, что большинство активов раньше работали разрозненно", - объясняет Рой.

"Плохое поведение" (Bad behavior)

Тот факт, что цены на нефть были высокими в течение длительного времени, является еще одним фактором, способствовавшим неоптимальному подходу к цепочке поставок. Ситуация с большими доходами спровоцировала "плохое поведение". Например, повсеместно превалировала практика активы покупки "активами" большого количества различных материалов в качестве страхового запаса, независимо от их необходимости и объёма затрат.

Оказалось, что все эти дополнительные материалы не являются гарантией бесперебойной работы. "Когда мы проанализировали ситуацию, в двух третях случаев нужные люди и / или материалы по-прежнему не были доступны, когда это было необходимо. То есть страховые запасы, например, на платформе для бурения нефтяных скважин были не только слишком высоки, но и включали не те элементы".

Кроме того, большой страховой запас имеет два недостатка. "Во-первых, может быть трудно найти предмет, который вам срочно нужен. Во-вторых, скорость оборачиваемости запасов иногда составляла от семи до девяти лет, а то и больше. В результате некоторые материалы, такие как, например, клапаны, оказались непригодными для использования потому, что они хранились неправильно или были просто слишком старыми. В этом случае новый товар все равно нужно было заказывать в спешке и по высокой цене".

Расплывчатость (Unclarities)

Последствия данной ситуации могут быть весьма серьёзными. "Например, доставка нового клапана от поставщика в Германии на нефтяную платформу в Нигерии может занять от 12 до 18 месяцев".

И это не из-за сроков транспортировки, так как самолетом, а затем вертолетом можно доставить в течение одной недели. "Проблема в том, что компоненты часто разрабатываются специально для нас. Если нам нужен новый предмет, иногда требуется редизайн. Затем изделие должно быть произведено и собрано с компонентами, которые должны быть доставлены субпоставщиками. Далее следует множество других шагов, например, таможенное оформление. В частности, между этапами возможны дополнительные задержки из-за неясности или отсутствия информации".

Подводя итог, можно сказать, что управление собственной цепочкой поставок каждым "активом" Shell сделало невозможным использование синергии. Кроме того, входящие цепочки поставок (1) были слишком дорогими из-за высоких запасов на складе, и (2) поставка материалов не обеспечивала бесперебойную работу!

Отсутствие обратной связи (No feedback loop)

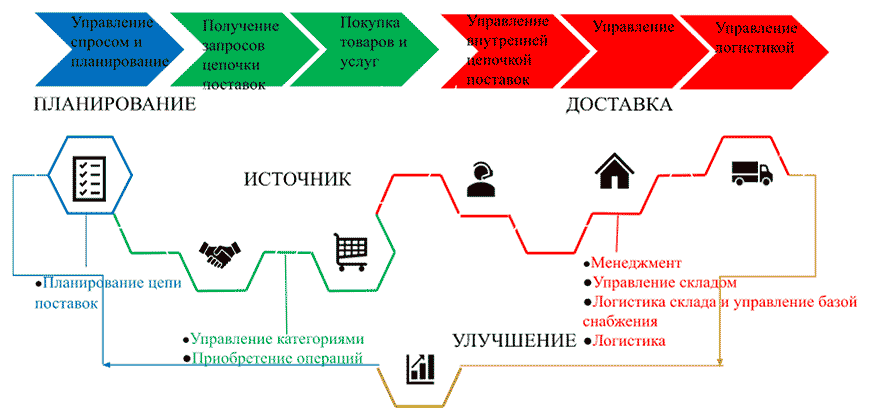

Это было вызвано разрозненной структурой организации. И внешне – "активы" не работали вместе, - и внутренне. "В "активах" три последовательных процесса - планирование, источник и доставка - выполнялись разными командами. Как следствие, не было обратной связи: поставка соответствует плану, а если нет, то почему?

Это привело к вышеупомянутой ситуации, когда, например, дополнительный клапан заказывался в качестве "страховки" от длительного срока поставки, независимо от того, действительно ли этот клапан был нужен. Профилактическое обслуживание было включено в планирование, но оно также не было неотъемлемой частью управления цепочкой поставок. То же можно сказать и о закупках".

Этапы планирования управлением цепей поставок, начальный этап и доставка планировались раздельно. Сегодня это интегрированный процесс, включающий петлю обратной связи.

Вразброс (Separately)

Помимо отсутствия внутренней координации этапов SCM и отсутствия внешнего сотрудничества с другими "активами", существовала третья форма разрозненного поведения.

Как известно, такому "активу", как нефтяная платформа, нужны материалы и люди для бурения, эксплуатации, технического обслуживания и ремонта. Потребности, связанные с этой деятельностью, планировались отдельно. "В результате, например, два вертолета могут полететь к нефтяной платформе за короткий промежуток времени, например, с материалами и бригадой для производства, а также с материалами и бригадой для обслуживания".

Полная загрузка грузовиков (Full truck loads)

В отношении наземного транспорта наблюдались аналогичные недостатки.

Как, например, производитель грузовиков Scania, известный своей системой поставок Lean, Shell стремится к своевременной доставке из своих распределительных центров с полной загрузкой грузовиков. Для Shell это очень сложно, потому что эта компания активна в странах с относительно плохой инфраструктурой, таких как Нигерия.

Интегральный подход (Integral approach)

Чтобы уменьшить все вышеперечисленные формы разрозненного поведения, требовался более целостный подход к управлению цепочкой поставок. Этот новый подход должен позволять всем "активам" в данной стране будут работать вместе, и в целом оптимизировать снабжение материалами и людьми.

Данный подход, за который Санчай Рой отвечает в Европе, Ближнем Востоке и Африке (EMEA), становится частью новой стандартизированной системы управления "активами" Shell во всем мире. Это уже упомянутый Shell Way.

К 2025 году должен быть внедрён единый стандартизированный, целостный и цифровой подход к управлению цепочкой поставок по всему миру. Это означает, что главными ориентирами должны стать отсутствие производственных потерь, связанных с цепочкой поставок, достижение нулевых инцидентов, связанных с безопасностью, и отсутствие отходов, в том числе таких, как ненужные запасы.

Видение (Visibility)

"Нигерия важна, поскольку у Shell там много "активов". Я расскажу в качестве примера о нашей логистике в этой стране. Однако, мы аналогичным образом трансформируем управление цепочками поставок в таких странах, как Великобритания и Нидерланды".

Несмотря на то, что существует значительный страховой запас, достижение цели нулевых производственных потерь, связанных с цепочкой поставок, еще далеко. Так что большие запасы не особо помогают. "По-прежнему существует много нарушений, некоторые из которых приводят к замедлению производства. Другие проблемы решаются дорогостоящей срочной транспортировкой для обеспечения доставки необходимых материалов".

Преобразование началось со следующего утверждения (видения): может ли цепочка поставок доставить необходимые материалы и ресурсы, как это было запланировано (обещано)?

Чтобы решить эту проблему, мы начали комплексное планирование для каждого актива на 3-5 лет вперед. Это планирование включает в себя все материалы и людей, необходимые для буровых работ, проектов, технического обслуживания и ремонта. Каждую неделю собирается группа планирования, чтобы проверить, нет ли проблем с доставкой. Если так, они ищут первопричину этого".

Критично (Critical)

Не все материалы одинаково важны.

"Для каждого актива мы составляем сквозную карту потока создания ценности, чтобы увидеть, какие инженерные системы и соответствующие запасные части необходимы. Для нефтяной платформы это могут быть тысячи деталей. Затем проверяем, какие детали критичны для работы и/или могут вызвать наибольшие задержки в производстве. Их оказалось 540 единиц для одной конкретной нефтяной платформы, разделенной на шесть инженерных систем. И именно для этой категории критически важных элементов должна быть гарантирована 100% доступность".

Супермаркеты" (распределительные центры)

Чтобы сделать это возможным, была создана бережливая система снабжения (Lean supply system) с "супермаркетами" в качестве источников. Более крупный "супермаркет" на берегу и небольшие "супермаркеты" на шельфе (в открытом море). "Когда деталь забирается в одном из "мини-супермаркетов" в открытом море, в большой "супермаркет" отправляется сигнал Kanban о необходимости пополнения запасов. Пополнение "мини-супермаркетов" осуществляется катером, который каждые три дня заходит на нефтяные платформы".

Большой "супермаркет" на берегу отправляет поставщикам сгруппированные заказы на пополнение запасов.

Результаты поразительны. "В начале критически важные материалы доставлялись вовремя примерно только в 30% случаев. Поэтому иногда приходилось снижать производительность, а это означало недовольство и стресс. Сегодня критически важные материалы доставляются на 99% вовремя".

Конвертировать в доллары

Как только цель - (почти) нулевые производственные потери, связанные с поставками, - была достигнута, настало время для следующего шага: сделать цепочку поставок более эффективной. Или, другими словами: уменьшить расточительную деятельность!

"Это можно назвать - преобразование возможностей в доллары. Например, мы исследовали, какие химические вещества и топливо можно сгруппировать и купить вместе. Что-то подобное мы сделали и с морскими перевозками. В эксплуатации находились сотни судов, большинство из которых - контрактные. Благодаря новому интегрированному планированию, ведущему к уменьшению количества комбинированных перевозок, количество судов можно было сократить почти вдвое. Мы называем такие возможности "разрывом (пробелов) в ценности" дефицит стоимости (value gaps). Устранение этих пробелов уже в рамках первого этапа улучшений должно привести к экономии в десятки миллионов долларов".

Цифровой обзор

Чтобы принимать все решения на основе данных, в первую очередь необходимо сделать видимыми действия в цепочке поставок. "Должна быть единственный истинный вариант, доступный для всех. Мы называем это "цифровая прогулка" ("digital go-see").

"Когда, например, запчасть не приходит вовремя, вы можете в цифровом пространстве проверить, устранены ли уже эти отклонения. В девяти из десяти случаев никаких дальнейших действий не требуется, так как все усилия для устранения проблемы уже предприняты. В прошлом этого нельзя было увидеть, и это приводило к ненужной цепочке писем и встреч".

Программная оболочка использует Power BI от Microsoft. "Этот инструмент можно легко подключить практически к любой базе данных. В нашей ERP-системе SAP уже было много данных, но при этом требовалось много времени тратить на поиск необходимой информации. Новый подход, цифровое общение с Power BI, намного проще и быстрее".

Covid-кризис

Благодаря сочетанию интегрированного планирования цепочки поставок и цифровых информационных панелей Shell Nigeria смогла гораздо быстрее отреагировать на Covid-кризис. "В начале кризиса мы начали пересматривать все наши ключевые категории товаров. Светло-синий означает гарантированную поставку в течение 30 дней, коричневый означает гарантированную поставку в течение 60 дней, а темно-синий означает гарантированную поставку на срок более 90 дней. Мы стремимся к тому, чтобы все критические материалы и люди стали темно-синими".

"Это не означает, что мы увеличиваем наши МТР или человеческие ресурсы. Вместо этого мы составили планы смягчения последствий для наихудших сценариев, таких как новая волна Covid, банкротство поставщика, девальвация найры по отношению к доллару и/или продолжительное снижение цены на нефть. Многие потенциальные сценарии сбылись, но наша готовность обеспечила непрерывность наших операций".

Цена на нефть

Кризис Covid, например, привел к быстрому падению цен на нефть.

"Это привело к снижению наших операционных расходов. Однако, благодаря нашему четкому представлению о цепочке поставок, теперь мы могли сразу увидеть, кто наши ключевые поставщики. Мы открыто разговаривали с ними и искали беспроигрышные возможности, в которых мы оба работали бы с более низкой маржой. Перед этим наши эксперты провели подробный анализ по категориям МТР, чтобы убедиться, что есть возможности для повышения стоимости".

Устойчивость

"В прошлом периоде самой большой проблемой было создание устойчивости цепочки поставок, необходимой для того, чтобы справиться с кризисом, вызванным Covid, и связанной с ним временно низкой ценой на нефть", - заключает Рой. "Теперь многие из наших новых решений для цепочек поставок имеют дополнительную направленность - устойчивость".

ЗАДАНИЕ

1. Почему управление цепочкой поставок в компании не было эффективным и не приводило к эффекту синергии?

2. В чём заключается интегрированный подход к управлению и планированию цепями поставок, которые были разработаны сначала в Нигерии, а затем стали распространяться в других странах присутствия Shell?

3. Какую, по вашему мнению, стратегию цепей поставок применила компания? Обоснуйте свой выбор.

4. Выделите этапы внедрения концепции интегрированного планирования цепей поставок в компании и дайте их краткую характеристику. Результаты представьте в виде таблицы.

Критерии оценки.

1. Необходимо ответить на все вопросы.

2. В ответе по каждому вопросу необходимо привести обоснование ответа.

3. Результаты выделения этапов должны быть приведены в следующей таблице. Этапов должно быть не менее 4-х.

| Наименование этапа | Краткая характеристика |

|---|---|

Цена консультации по работе Кейс по логистике №0011 - 350 руб.

Чтобы оформить заявку на получение файла с готовой работой или заказ на консультацию и помощь с работой по указанной теме по Вашим требованиям нажмите кнопку: